在注塑加工中,塑件常见皱纹、水波纹、气泡、飞边甚至成品不完整等缺陷,不仅与原料质量有关,更与成型工艺、尤其是模具排气系统的设计息息相关。熔融塑料在注入型腔时,如果气体无法及时排出,就会造成气体受压、阻碍熔体填充,从而影响成型质量与生产效率。本文将探讨注塑时气体的主要来源,以及如何通过合理的排气系统设计来消除这些隐患。

注塑加工中,型腔与浇注系统内首先残留的空气会在注射瞬间被压缩;加之塑料原料本身吸湿或含有助剂,水分在高温下会产生水蒸气;部分热固性塑料在成形时还会发生交联反应并释放气体;再加上高温下少量的热分解产物,这些气体与蒸汽若得不到有效排出,就会在型腔内形成气囊和压痕,甚至腐蚀型腔表面,缩短模具寿命。

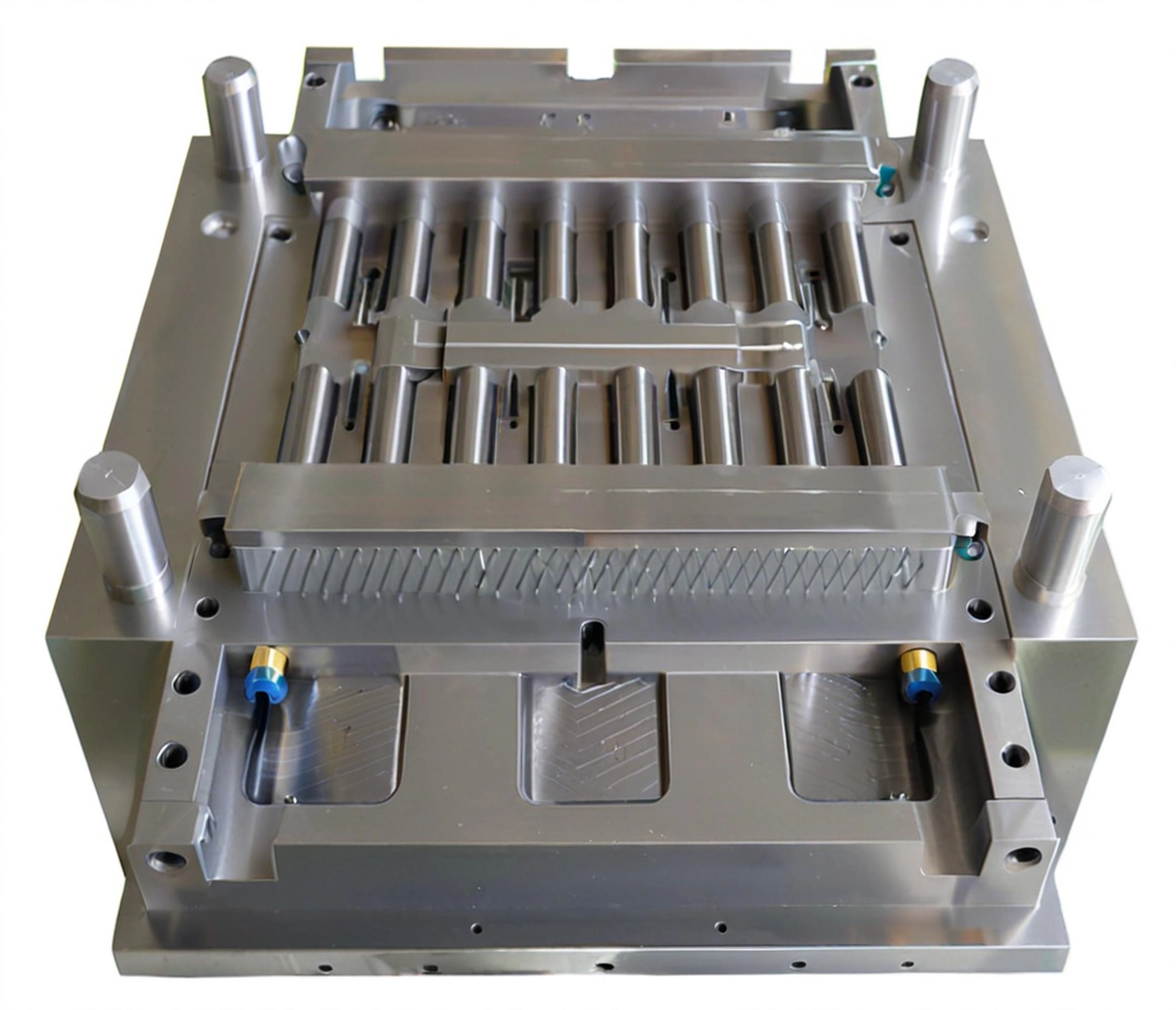

要确保塑件成型顺畅,必须在模具设计阶段精心布置排气系统。首先,排气槽仅允许气体逸出,必须严防塑料熔体进入;其次,不同树脂熔体黏度各异,排气槽深度需根据具体材料调整,一般在0.02–0.05 mm之间;再次,除了在型腔内设置排气槽,还应在冷料穴和流道末端布设排气通道,将浇注系统中的气体拦截在外;此外,排气槽要直通模架外,若使用排气针或排气嵌件,更要确保通道顺畅无阻。

在加工方式上,排气槽最好以铣床加工后,用320号砂纸轻微抛光,去除刀纹;切忌用磨床一刀到底式的镜面处理,因为过于光滑的表面反而削弱了排气效果。分型面上的排气槽宜开在定模侧、型腔一边,两侧再做45°倒角,以便排气通畅且避免棱角残留熔料。

若排气不良,型腔中气体被压缩后会产生极高背压,不仅阻碍塑料快速填充,还迫使注射压力和保压时间不断攀升,显著拉长冷却周期,降低生产效率。更糟的是,气体中含有的水分或分解产物会在型腔表面形成腐蚀性沉积,逐步损伤模具。

综上,要有效杜绝注塑缺陷、高效稳定生产,就必须在模具设计和制造阶段重视排气系统:确保排气槽深度和位置合理、加工后表面微粗糙并畅通无阻,同时结合试模不断验证和调整,方能在实际生产中收获高品质塑件与优质产能。