3D 打印与注塑加工作为现代制造业的两大核心技术,各自具备独特的技术特性与应用场景。无论是定制化原型开发还是批量生产需求,深入理解两者的差异能帮助企业优化资源配置。以下从技术原理、成本、速度、材料等维度展开详细对比。

一、技术原理解析

(一)3D 打印(增材制造)

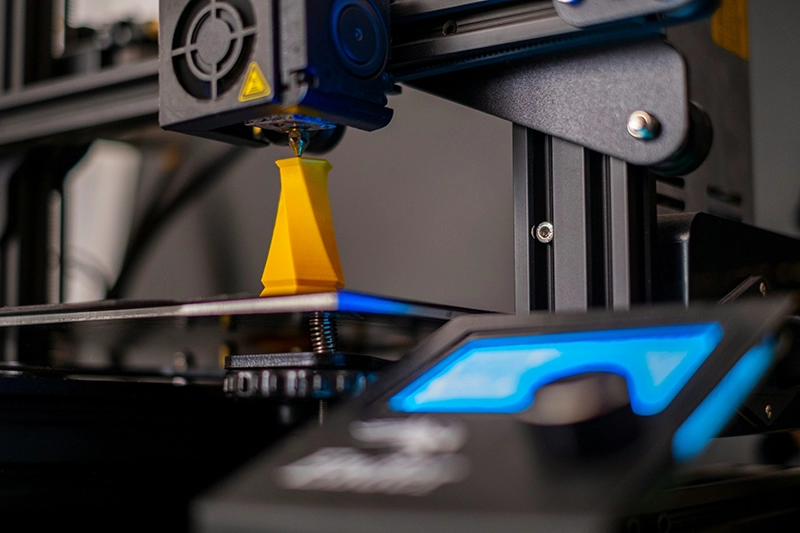

通过逐层堆积材料的方式构建三维实体,如同 “堆叠积木”—— 从计算机设计的 3D 模型出发,打印机按分层数据依次叠加材料,直至完成整体结构。无需模具或额外工装,尤其适合定制化产品、原型或小批量生产。

主流技术类型:

- FDM(熔融沉积成型):熔化塑料丝材逐层堆积,成本低、操作简单,是原型制作的首选;

- SLA(光固化成型):激光固化液态树脂,精度高,适合细节复杂的小型构件;

- SLS(选择性激光烧结):激光熔融粉末材料,可制造高强度功能件;

- DLP(数字光处理):投影光源固化树脂,速度快且表面光洁度高。

常用材料:

- PLA(聚乳酸):无毒可降解,适合低成本原型与环保产品;

- ABS:高强度、抗冲击,耐温性好,适用于功能件;

- 尼龙:汽车与航空领域常用,兼具强度与柔韧性;

- 树脂:用于 SLA/DLP 工艺,支持多种硬度与性能需求;

- 金属粉末:不锈钢、钛合金等,适用于高性能工业部件。

(二)注塑加工

通过高压将熔融塑料注入模具型腔,冷却固化后得到成型件,是批量生产塑料部件的主流工艺。流程包括:模具制造(金属材质,分上下模)、塑料颗粒加热熔融、高压注射充模、冷却脱模。

常用材料:

- ABS:高强度耐用型共聚物;

- 聚丙烯:轻质柔韧;

- 聚乙烯:抗冲击性强;

- 尼龙:耐高温且坚韧;

- 聚苯乙烯:成本低但刚性高。

二、核心维度对比

(一)成本分析

1. 前期投入

- 注塑加工:模具设计与制造成本高昂(复杂模具可达数万美元),但批量生产时单件成本大幅降低;

- 3D 打印:仅需 3D 模型,初始投入极低,适合小批量或单件生产。

2. 批量与成本关系

- 3D 打印:小批量成本优势明显,无模具费用;

- 注塑加工:当产量超过 500 件时,单件成本显著低于 3D 打印,批量越大成本优势越突出。

(二)速度与周期

- 3D 打印:设计确认后数小时至 1 天内可完成部件制作,设计迭代快(修改后重新打印仅需几天);

- 注塑加工:模具制造需数天至数周,适合设计稳定的大批量生产。

(三)设计复杂度与定制化

- 3D 打印:无模具限制,可轻松实现倒扣、空心等复杂结构,支持高度定制化(如医疗定制植入物);

- 注塑加工:需考虑拔模斜度、避免锐角,复杂结构需额外工装,设计灵活性较低。

(四)材料与性能

- 注塑加工:材料范围更广(如聚碳酸酯、POM 等工程塑料),制品强度、耐温性更优,适合汽车、家电等高强度场景;

- 3D 打印:材料选择相对有限,高性能应用(如耐高温、食品级)需特殊材料,且整体性能略逊于注塑件。

(五)表面质量与精度

- 注塑加工:模具表面决定制品光洁度,可实现高光、哑光等效果,尺寸精度高且一致性强;

- 3D 打印:层纹明显,通常需后处理(抛光、涂层)改善外观,精度受材料收缩、设备参数影响。

三、环境影响与可持续性

- 材料浪费:注塑加工产生流道废料(可部分回收),3D 打印仅使用构建部件所需材料,废料较少;

- 能源消耗:注塑模具制造能耗高,但批量生产时单位能耗低;3D 打印小批量能耗优势明显,大批量因耗时久能耗上升;

- 可持续生产:3D 打印支持按需制造,减少库存浪费;注塑加工的耐用部件可降低更换频率。

四、应用场景指南

(一)注塑加工适用场景

- 批量生产:汽车仪表盘、手机外壳、医疗器械等需数万至百万件的产品;

- 工业部件:高耐温、高强度需求的汽车引擎盖下部件、家电外壳;

- 包装领域:塑料容器、瓶盖等标准化产品。

(二)3D 打印适用场景

- 快速原型:产品开发阶段的设计验证与功能测试;

- 小批量定制:航空航天轻量化部件、牙科定制模型、艺术设计品;

- 复杂结构:拓扑优化零件、医疗植入物、镂空散热结构。

五、选择决策要素

- 产量需求:>500 件优先选注塑成型,<100 件更适合 3D 打印;

- 设计稳定性:设计频繁变更时 3D 打印更灵活,设计固定后注塑成型成本更低;

- 性能要求:高强度、耐温性需求优先注塑,复杂结构或定制化需求优先 3D 打印;

- 时间限制:紧急原型或小批量交付选 3D 打印,大规模生产需预留模具制造时间。

结语

3D 打印与注塑加工并非竞争关系,而是互补的制造方案。前者以 “快速迭代 + 定制化” 见长,后者以 “批量效率 + 成本优势” 立足。企业需根据产品生命周期(研发 / 量产)、产量、性能要求综合决策。