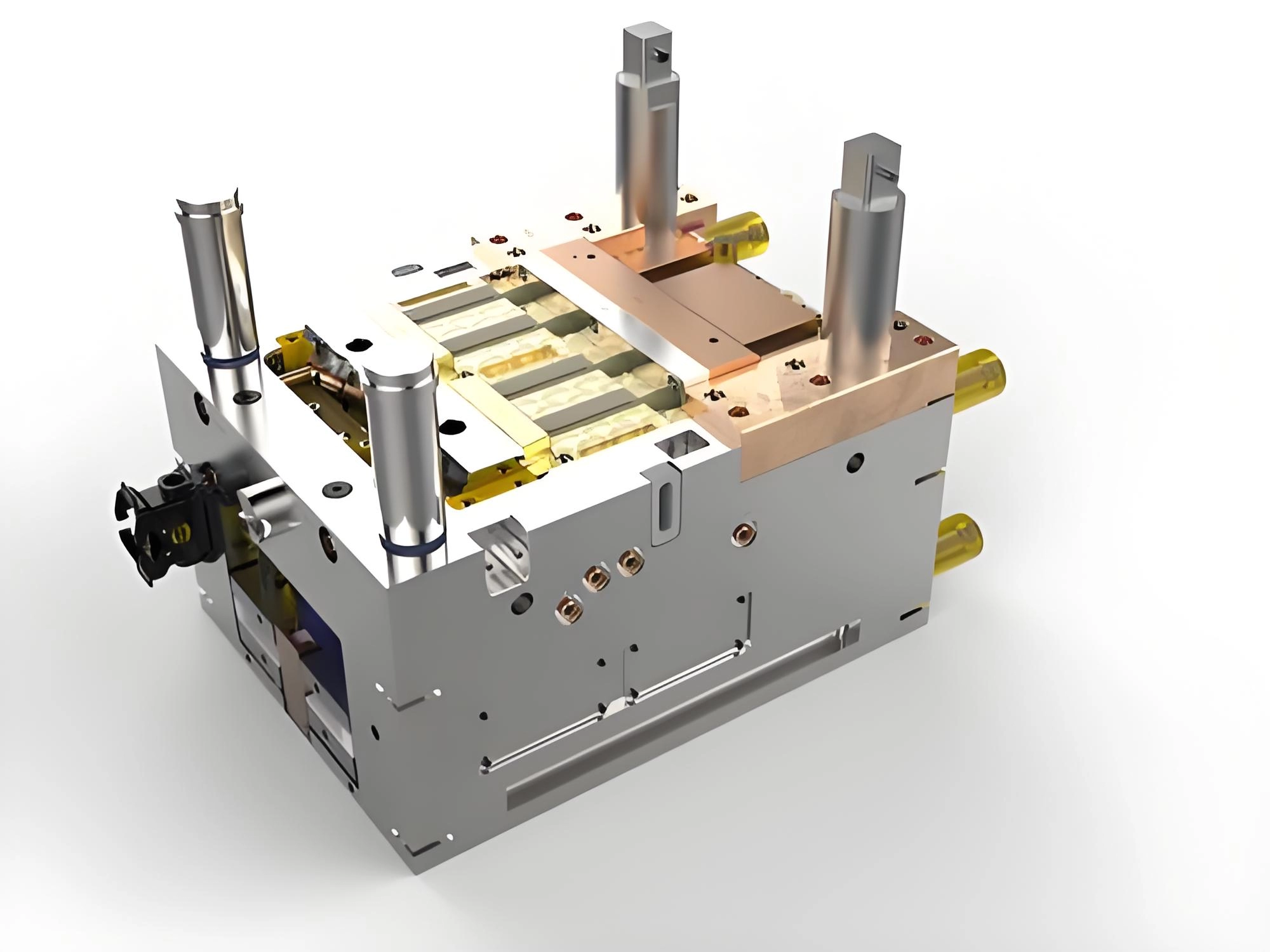

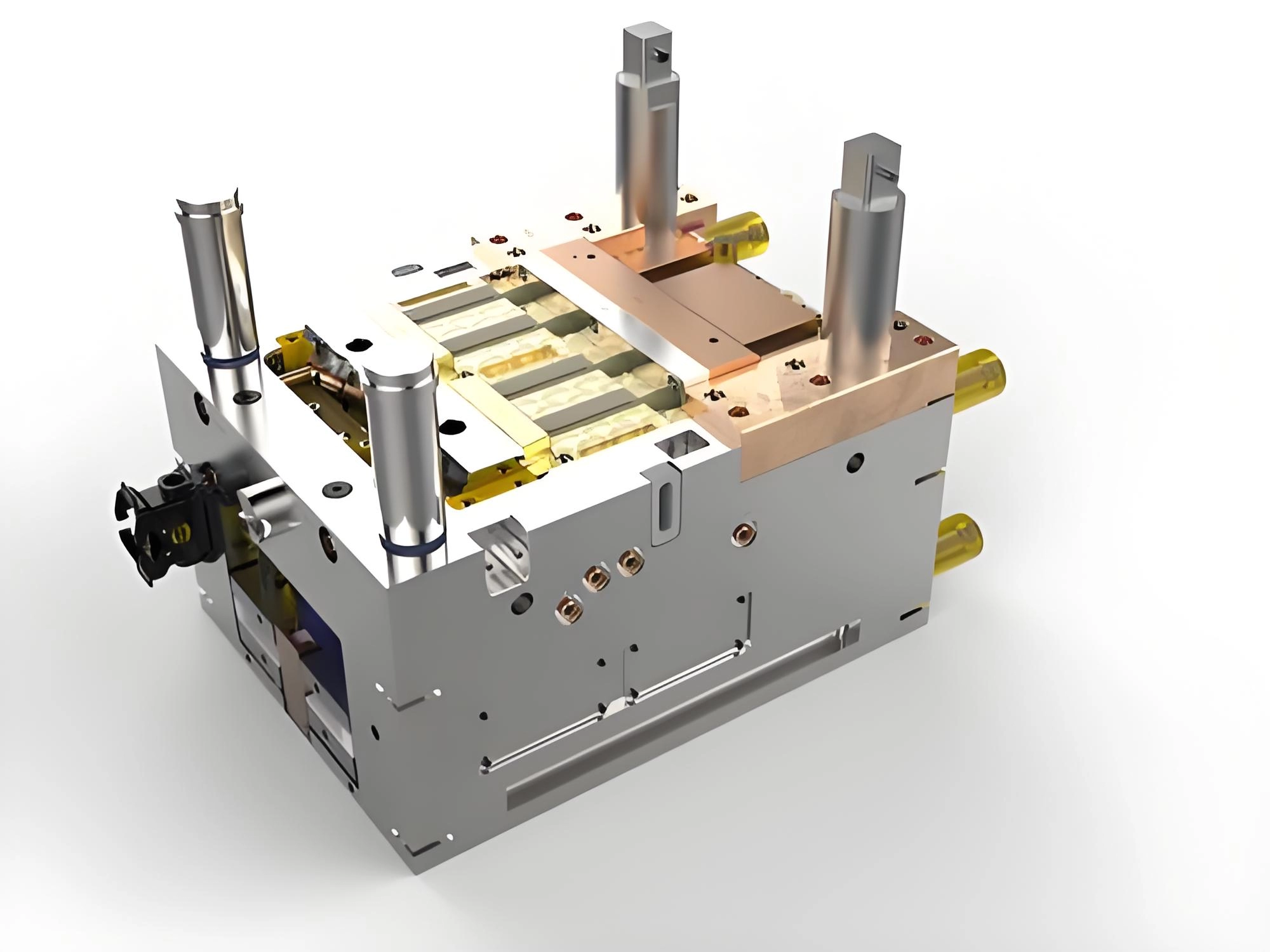

注塑模具制造是一个复杂且精密的过程,需要多个环节的紧密配合与严格把控,以确保最终生产出高质量的模具。以下将详细解析其主要流程。

一、塑料制品工艺分析:筑牢制造根基

在模具设计工作启动之前,对塑料制品进行全面的工艺分析是至关重要的第一步。模具设计者必须深入研究该塑料制品是否符合注塑成型加工的基本原理,这就需要与制品的设计者进行充分且细致的沟通协商,达成对制品各方面要求的共识。具体而言,需要针对制品的几何形状、尺寸精度以及外观要求展开深入讨论。通过这样的分析和讨论,能够提前发现可能存在的问题,尽量避免在模具制造过程中出现不必要的复杂情况。例如,广东兆峰注塑加工厂在实际工作中,始终将这一环节视为重中之重,在进行模具结构设计前,会投入大量精力对塑料制品的加工工艺进行仔细分析,从源头上防止模具结构设计不合理的情况发生,为后续的制造工作奠定坚实基础。

二、模具结构设计:决定模具质量的核心

一套优质的注塑模具,离不开出色的模具结构设计。实践表明,对于复杂的模具,模具设计的优劣在模具质量中所占的比重超过 80%。广东兆峰注塑加工厂认为,最理想的模具设计是在满足客户要求的前提下,实现加工成本低、加工难度小以及加工时间短的目标。要达到这一目标,设计者不仅要完全理解客户的需求,还需要对注塑机的性能、模具结构、加工工艺以及模具厂自身的加工能力有清晰的认识。为了提高模具设计水平,可从以下几个方面着手:

其一,深入理解每套模具设计中的每一个细节,明确模具中每个零件的具体用途,这样才能在设计时做到精准合理。

其二,在设计过程中,多参考以往相似的设计案例,了解这些模具在加工和产品生产过程中出现的情况,从中吸取经验教训,避免重复犯错。

其三,深入了解注塑机的工作过程,明确模具与注塑机之间的相互关系,使设计出的模具能够与注塑机更好地配合。

其四,深入工厂一线,了解加工品的工艺过程,清楚每种加工方法的特点和局限性,以便在设计时选择合适的加工工艺。

其五,关注自己设计的模具的试模结果和改模情况,认真分析其中的问题,从中吸取教训,不断改进设计。

其六,在设计时,尽量采用以往比较成功的模具结构,在其基础上进行优化和创新,提高设计的可靠性和效率。

其七,充分了解模具入水对制品产生的影响,合理设计浇口的位置、尺寸和形状,确保制品的质量。

其八,积极研究一些特殊的模具结构,关注最新的模具技术发展动态,将先进的技术应用到实际设计中,提升模具的性能和竞争力。

三、确定模具材料与选择标准件:平衡质量与效率

在选择模具材料时,需要综合考虑多方面因素。一方面,要考虑产品的精度和质量要求,不同的产品对模具材料的性能要求不同,如强度、耐磨性、耐腐蚀性等;另一方面,还要结合模具厂的加工及热处理实际能力,选择能够在本厂加工条件下实现预期性能的材料。此外,为了有效缩短模具制造周期,应尽可能利用现有的标准件。标准件具有质量可靠、供货周期短等优点,合理使用标准件可以减少模具零件的设计和加工时间,提高生产效率。广东兆峰注塑加工厂在这方面有着丰富的经验,能够根据实际情况合理选择模具材料和标准件,在保证模具质量的同时,最大限度地提高生产效率。

四、零件加工与模具组装:把控精度的关键环节

注塑模具的精度不仅取决于设计时的结构合理性和公差配合,零件加工与模具组装环节同样至关重要。在零件加工过程中,加工精度和加工方法的选择直接影响着模具零件的质量。不同的零件有不同的精度要求,需要根据实际情况选择合适的加工设备和加工工艺。例如,对于高精度的模具零件,可能需要采用精密加工设备和先进的加工工艺,以确保零件的尺寸精度和表面质量。在模具组装过程中,需要严格按照设计要求进行组装,确保各零件之间的配合精度,避免因组装不当而影响模具的整体性能。广东兆峰注塑加工厂深刻认识到这一点,将加工精度与加工方法的选择视为模具制造中的核心环节,通过严格的质量控制,确保模具的精度和质量。

五、试模:检验模具的必要步骤

一套注塑模具从设计开始到组装完毕,仅仅完成了全部制造过程的 70%-80%。由于预定收缩与实际收缩可能存在不一致,会导致制品尺寸出现误差,同时,脱模是否顺利、冷却效果如何以及浇口的尺寸、位置、形状对制品精度及外观的影响等问题,都需要通过试模来进行检验。试模是检验模具是否合格以及选择最佳成型工艺的不可或缺的步骤。在试模过程中,需要对模具的各项性能进行全面测试,记录试模过程中出现的问题,并针对问题进行分析和改进。通过试模,可以不断优化模具结构和成型工艺,确保模具能够生产出符合要求的制品。

总之,注塑模具制造是一个系统工程,每个环节都相互关联、相互影响。只有在每个环节都进行严格把控,才能制造出高质量、高效率的注塑模具,满足不同客户的需求。