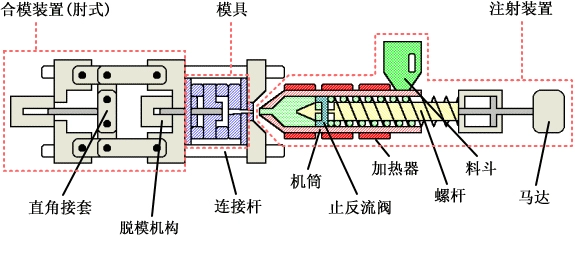

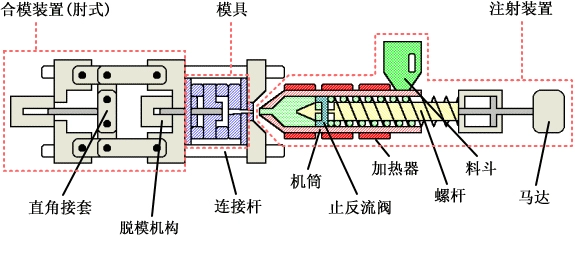

在塑料件的生产领域,注塑加工工艺凭借其高效性与精准性成为主流制造方式。该工艺主要包括填充、保压、冷却和脱模四个阶段,而这4个阶段是一个完整的连续过程,更是决定产品质量与生产效率的关键环节。下面惠州注塑加工厂将结合行业实践,深入解析各阶段的技术要点与影响因素。

一、注塑加工填充阶段:流动特性主导成型基础

填充阶段是注塑循环的起始环节,其定义为从模具闭合注塑开始,至型腔填充约 95% 的过程。这一阶段的核心在于通过控制熔体流动速率,平衡效率与质量。

高速填充的技术优势与挑战

高速填充时,熔体剪切率升高,借助剪切变稀效应降低整体流动阻力,同时减少固化层厚度,提升填充效率。然而,高速流动可能导致熔体在型腔中产生湍流,尤其在多股熔流交汇时,易形成熔接痕。例如,在薄壁制品中,高速填充虽能缩短时间,但熔接痕区域因高分子链定向排列且温度梯度大,可能成为强度薄弱点。

低速填充的热传导效应

在注塑成型的低速填充过程中,热传导效应主导着熔体的流动特性与界面结合质量。当剪切速率较低时,熔体局部粘度显著升高,导致流动阻力增大。此时,热塑性材料的补充速率受限,缓慢的流动状态使得模壁的冷却作用更为显著 —— 冷模壁迅速带走热量,而粘滞加热效应较弱,进而促使固化层快速增厚。尤其在壁部较薄区域,这种固化层的增厚进一步加剧了流动阻力,形成恶性循环。

熔体的喷泉流动特性在此过程中对分子链排列产生关键影响。在流动波前,高分子链受剪切作用定向排列,其取向几乎平行于流动波前。当两股熔体因流道分支、多浇口设计或复杂型腔结构而交汇时,接触面的高分子链呈现平行排列状态。由于两股熔体在模腔内的滞留时间、温度及压力状态存在差异,交汇区域的微观结构未能形成有效缠结,导致该界面成为潜在的强度薄弱区。

从宏观表象观察,在特定光线角度下可清晰辨识塑件表面的接合线,即熔接痕。这种缺陷不仅影响制品外观,更因微观结构的松散性导致应力集中,显著降低局部力学性能,成为断裂失效的隐患点。

温度场分布对熔接痕强度起着决定性作用。在高温区域形成的熔接痕通常具备更佳的结合强度:较高的熔体温度赋予高分子链更强的活动性,促使两股熔体在交汇时实现分子链的穿透与缠绕,同时相近的热性质(如粘度、热导率)减少了界面处的热力学差异,增强了熔接区域的分子间作用力。反之,低温区域的熔接过程中,高分子链活动性受限,界面处易形成未完全融合的 “冷焊” 结构,导致熔接强度显著下降。这一现象揭示了模温控制、料温调节在优化熔接痕质量中的关键作用 —— 通过提升局部区域温度或采用梯度温控技术,可有效改善熔体交汇时的融合效率,从而增强制品的结构可靠性。

二、注塑加工保压阶段:压力调控决定制品密度

保压阶段的核心作用是通过持续施压,补偿塑料收缩,提高制品密度。当型腔填满后,螺杆微量前移,形成保压流动,此时模腔内压力可达 100-150MPa,成为影响制品质量的关键参数。

压力分布与密度控制

保压过程中,模腔压力呈现梯度分布:浇口附近压力最高,远离浇口区域压力递减。这种压力差异导致制品密度不均,高压区密度可达 1.2g/cm³,而低压区可能低至 1.05g/cm³。通过调整保压压力曲线(如分段保压),可使密度偏差控制在 ±2% 以内,提升尺寸稳定性。

锁模力与溢料风险

保压阶段的涨模力可能导致模具微开,虽有利于排气,但过大会引发毛边或溢料。锁模力计算公式为:锁模力 = 模腔压力 × 投影面积 × 安全系数(通常取 1.2-1.5)。例如,成型投影面积为 500cm² 的制品,若模腔压力为 120MPa,则需至少 720 吨锁模力的设备,以避免涨模缺陷。

三、注塑加工冷却阶段:热管理决定生产效率与精度

冷却阶段占据整个成型周期的 70%-80%,其效率直接影响产能。此阶段的目标是使制品冷却至热变形温度以下,确保脱模后不变形。

冷却速率的影响因素

- 制品结构:壁厚每增加 1mm,冷却时间延长约 40%。例如,3mm 厚的制品冷却时间约为 1.5mm 厚制品的 2.8 倍(基于傅里叶热传导定律)。

- 模具材料:采用铍铜(热导率 100-120W/m・K)替代 H13 钢(热导率 28W/m・K),可使冷却时间缩短 30%-50%,尤其适用于复杂型腔模具。

- 冷却介质:使用 10℃的冷冻水替代 25℃的自来水,传热系数提升约 20%,但需注意防止模具表面结露。

冷却不均匀的后果

冷却不均匀会导致制品内部产生残余应力,引发翘曲变形。例如,平板制品若单侧冷却快于另一侧,可能产生 “香蕉形” 翘曲,变形量可达 1-3mm/m。通过模流分析软件(如 Moldflow)优化冷却水路布局,可使温差控制在 ±5℃以内,降低翘曲风险。

四、注塑加工脱模阶段:应力控制保障成品质量

脱模是成型循环的最后一步,其核心是避免制品因脱模力不均产生变形。常见脱模方式包括顶杆脱模与脱料板脱模,需根据制品特性选择。

顶杆脱模的设计要点

顶杆应布置在脱模阻力大(如深腔底部)且制品强度高(如筋位、凸台)的位置,间距控制在 20-50mm 之间。顶杆直径需匹配制品厚度,对于 2mm 以下薄壁件,宜采用 φ2-φ3mm 顶杆,避免顶穿风险。

脱料板脱模的应用场景

脱料板适用于深腔薄壁制品(如化妆品瓶)或透明制品(如光学镜片),其优势在于脱模力均匀,无顶杆痕迹。设计时需注意脱料板与型芯的配合间隙(0.02-0.05mm),避免刮伤制品表面。

工艺协同:提升整体效能的关键

注塑加工的四个阶段并非独立存在,而是相互关联的系统工程。例如,填充阶段的流动状态会影响保压时的压力分布,冷却效率又决定脱模时的制品刚性。通过模流分析提前模拟各阶段耦合效应,结合实时工艺参数监控(如压力 – 时间曲线、模温波动),可实现从 “经验试模” 到 “精准成型” 的转变。

在实际生产中,惠州兆峰注塑加工厂等企业通过采用伺服电机驱动注塑机,结合智能温控系统,将填充时间误差控制在 ±0.1 秒,保压压力波动≤5%,冷却时间缩短 20% 以上,显著提升了制品良率与生产效率。这表明,深入理解各工艺阶段的技术内涵,并通过设备与工艺的协同优化,是注塑加工行业实现高质量发展的核心路径。