在注塑加工成型领域,随着注射设备的不断升级和终端产品质量要求的提高,对注塑机选型和工艺参数设定提出了更高的标准。正确挑选注塑机、合理设置各项工艺条件、优化生产流程,是保证产品稳定合格、提高生产效率、降低成本的核心。本文围绕注塑机选型、锁模力计算、温度控制、注射与保压、速度与多级注射、以及其他关键参数等方面,解析如何在生产实践中进行有效优化和调整。

一、注塑机选型:基础决定上限

-

注塑机规格匹配

-

根据生产模具的尺寸、制件重量和最大注射量来确定所需锁模力和注射容量。通常需考虑同一车间可能使用多副模具的生产需求,选购时尽量兼顾大、小模具的灵活性。

-

厂商多提供定制选项,可根据生产批量、工艺材料和特殊模具结构(如需抽芯、脱螺纹机构)添加相应配置。

-

-

材料适配与螺杆选择

-

对于特定工程塑料(如PA、PC、玻纤增强料等),需配备适合该材料特性的螺杆和料筒(如耐磨、耐高温型螺杆),以确保塑化均匀、无过度剪切降解。

-

螺杆L/D 比、背压和混炼区设计也应结合材料流动性要求进行评估。

-

-

特殊功能需求

-

薄壁长流动件:若产品壁薄且流动距离长(如L/D 比较大),需选择高注射速度、响应迅速的注塑机;

-

高精度电子件:对尺寸精度要求极高的配件,应采用闭环控制注塑机,以保证注射和保压过程的精确稳定;

-

多组分或多色注塑:需配备双色或多组分注射系统,并配合相应模具和控制逻辑。

-

二、锁模力设置:既要充足又要节约

-

理论计算

-

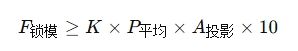

常用公式:

其中,F锁模(kN)为所需锁模力;KKK 为安全系数(通常取1.0~1.2);P平均(MPa)为型腔内的平均注射压力;A投影(cm²)为制件在分型面上的最大投影面积;乘以10用于单位换算。

-

实际还需留有一定余量(如考虑模具热膨胀后间隙变化,一般留0.1~0.2 mm),保证合模时不会出现泄胶或飞边。

-

-

生产实践调整

-

在保证成型质量前提下,尽量使用最低足够的锁模力,以减少机械磨损和能耗。过高锁模力可能加剧机械疲劳,对模架和注塑机造成额外负担;过低则会冒飞边风险,影响外观和尺寸。

-

定期监测合模后的分型面间隙变化,针对磨损或热变形进行微调,确保锁模力设置始终有效。

-

三、温度控制:料筒与模温协调

-

料筒温度设定

-

参考所用树脂的熔体温度,通常将料筒各段温度设定在高于熔点10~30℃范围。不同牌号即使材质相似,其熔体特性和允许停留时间可能有差异,必须参考供应商技术数据并在试模中进行微调。

-

注意螺杆和料筒的磨损、残留与积碳情况,会影响塑化效率和温度均匀性,应保持定期清理和维护。

-

-

模具温度控制

-

对于一般制件,多采用循环水冷却;但当对表面质量、光泽或尺寸精度要求较高时,应使用模温机或精密温控设备,保持模具温度在稳定可控的范围。

-

模温过低可能导致熔体早期冷却,产生熔接痕、冷料纹或流动不良;模温过高则延长冷却时间、降低生产效率,甚至引发变形。根据壁厚、材料结晶特性和所需表面效果,通过试模或CAE冷却仿真,找到最优模温区间。

-

-

冷却回路设计

-

冷却通道需覆盖型腔关键区域,保证各区冷却均衡;可采用并联分区水道设计,配合流量平衡装置,避免局部过冷或过热。

-

定期检查水路堵塞、渗漏情况,保持管路清洁和流量一致。

-

四、注射、保压与冷却时间:寻找平衡

-

注射时间

-

注射过程主要是螺杆推动熔体填充型腔。注射时间设置应略大于螺杆完成注模行程所需时间,避免过长造成机械磨损和能耗浪费,也避免过短导致填不满或过冲。

-

通过观察试模填充情况(短射或过充),在保证填充完整的基础上优化注射时间。

-

-

保压时间与保压压力

-

保压阶段用于补偿熔体冷却收缩,防止缩水痕。保压时间一般根据制件厚度确定:薄壁件可短或不设置独立保压;厚件或复杂结构则需延长保压,直至称重法或外观检查显示无需进一步变化。

-

保压压力应在填充压力的一定比例范围内(通常50%~70%),兼顾补缩和避免过高内应力。

-

-

冷却时间

-

冷却时间是整个循环中占比最大的阶段。根据材料凝固速度和壁厚,确定足以使制件达到脱模强度的冷却时长。半结晶材料可能需要更长时间;非晶材料相对较快。

-

冷却时间过短会导致翘曲、尺寸不稳定或顶出困难;过长则浪费周期时间。可通过热电偶测试和试模观察变形情况,优化冷却时间。

-

五、注射压力与速度:兼顾填充与品质

-

注射压力

-

应遵循“足够填充、不过度加压”的原则。压力过低易短射或充模不均,压力过高则会增加熔体内应力、可能产生飞边或注射机过载。

-

在成型高精度或收缩较大的材料时,可能需要较高注射压力以确保填充饱满,但应结合模温和保压策略,防止后期翘曲和内应力问题。

-

-

注射速度

-

速度直接影响熔体在型腔内的流动状态和表面质量。过慢速度可能导致填充不完全和冷料纹;过快则可能引发喷射纹或烧焦。

-

设置时需考虑模具几何特征和排气状况:在关键薄壁或长流道区域,适当加快速度以提高填充效率;在易发生翘曲或多分流区域,需通过分段速度曲线优化。

-

通常在保证外观的前提下,将注射速度调整至较高水平,以缩短充填时间并减少熔体在通道中停留导致的温降。

-

六、多级注射与行程设定:精细控制熔体流动

-

注射行程计算

-

理论上可根据制件体积、浇口体积、螺杆直径和注塑机最大注射量计算注射行程;在实践中,也可通过“制件+浇口重量/机台最大注射重量 × 最大行程 + 5~10 mm” 的经验公式进行设定,并结合试模验证。

-

注射行程要保证在不同部位留有足够熔料供给,但不可过度浪费,否则会影响螺杆返程和循环效率。

-

-

多级注射参数设定

-

在一个注射过程中,根据流道结构和制件充满过程,将注射过程划分为多个阶段(如:主流道段、分流段、接近充满段、最后微补段)。每段可设定不同压力和速度,以优化流动压力分布,减少熔接线缺陷和内应力。

-

调试方法通常为压力/速度设为0观察熔体前进情况,结合缺陷分析(如短射、熔接痕、气泡)逐步调整切换点位置和参数值。需要注意观察欠注区脱模情况,以免因短射而导致粘模或变形。

-

七、其他关键参数:背压、螺杆转速与动作协调

-

背压

-

背压影响塑化混炼效果和熔体均匀度。适度背压可提升塑化质量,但过高背压会增加能耗并可能导致过度剪切。通常在保证熔体均匀的前提下,选择适合材料和循环节奏的背压设定。

-

-

螺杆转速

-

决定塑化过程中熔体剪切和混合效率。对易结晶或含填料材料,应适当提高转速以确保均匀塑化;对强剪切敏感材料则需降低转速以防分子链断裂。

-

-

其他动作参数

-

如模具开合速度、顶出行程与顶出速度、抽芯或滑块动作时序等,都需要根据模具结构和制件特性进行调整,确保动作平稳、同步,避免制件损伤或卡模。

-

结语

注塑加工成型是一项系统工程,涵盖注塑机选型、锁模力计算、温度控制、注射与保压、速度与多级注射、背压与螺杆塑化,以及各种动作协调等多方面因素。每个环节的优化都直接关联成型品质与生产效率。实践中应结合材料特性、模具设计和生产目标,通过试模、CAE分析与数据监控,持续调整和完善工艺参数,实现稳定高效的生产。唯有注重细节、科学管理,才能在激烈的市场竞争中,提供高质量注塑制品并提升企业竞争力。