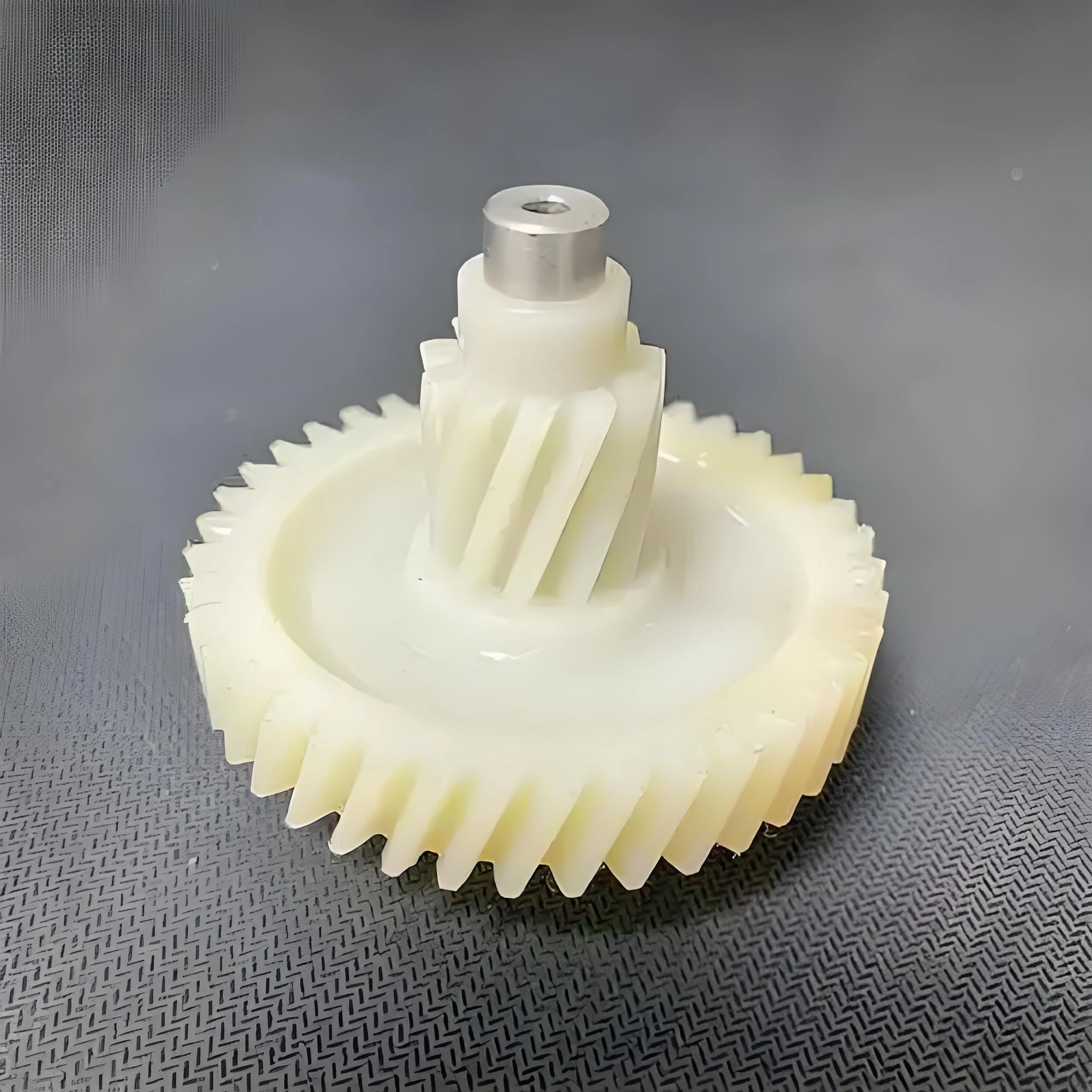

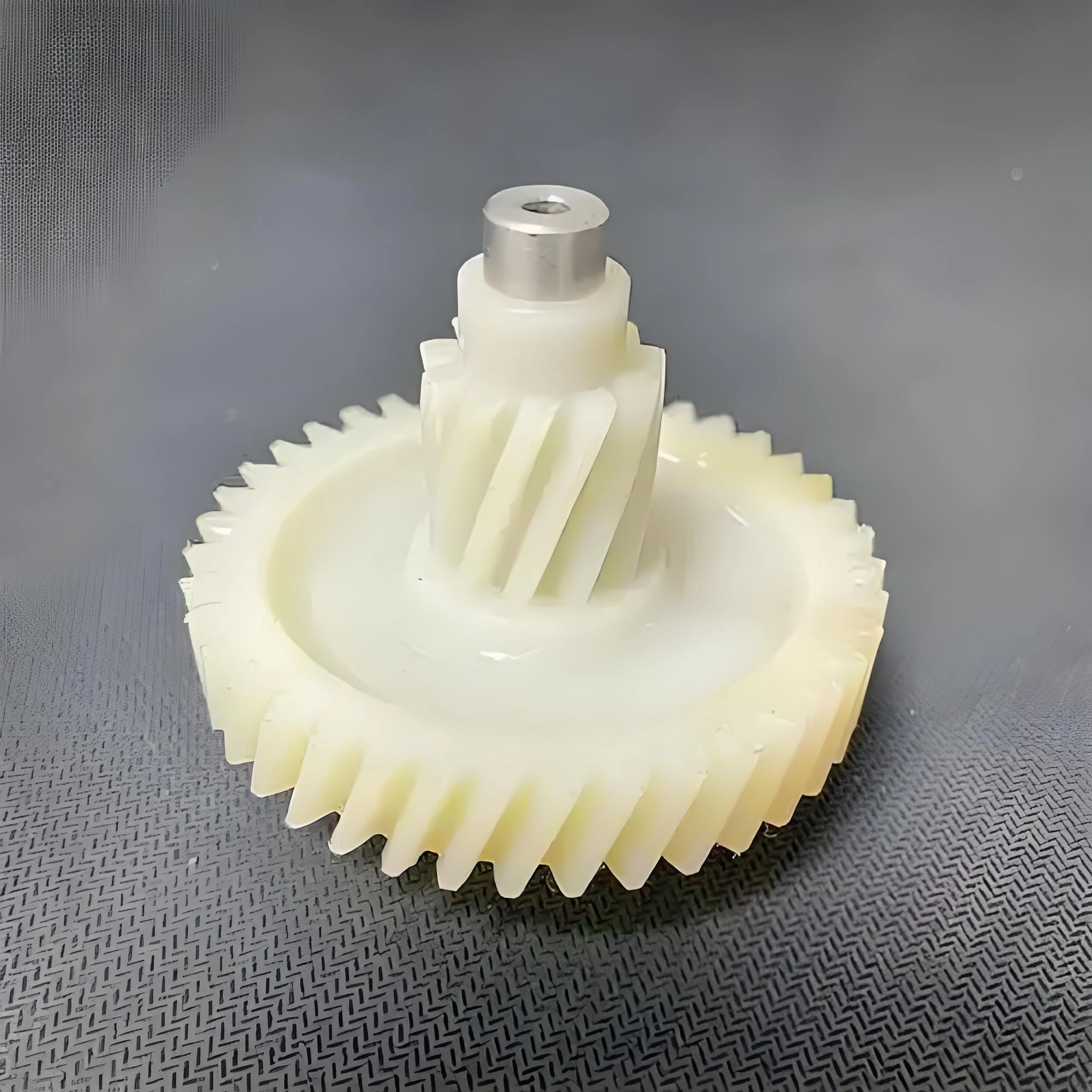

在精密制造领域,塑料齿轮以其轻量化、低噪音、耐腐蚀性强及成本可控等优势,广泛应用于汽车、家电、医疗器械、智能穿戴等诸多行业。而注塑加工作为塑料齿轮最核心的成型方式,凭借高效、批量生产的特性,成为行业主流选择。塑料齿轮的注塑加工并非简单的”原料熔化-注入模具”过程,而是一套涵盖前期筹备、工艺控制、质量检测的精密体系,每一个环节的把控都直接决定齿轮的精度与使用寿命。

一、前期筹备

前期筹备是塑料齿轮注塑加工的”基石”,直接影响后续生产的稳定性与产品合格率,主要包括原材料选型与模具设计两大核心内容。

1. 原材料精准选型

塑料齿轮的性能直接依赖于原材料的特性,不同应用场景对齿轮的强度、耐磨性、耐温性、韧性要求差异极大,因此原材料选型需”对症下药”。目前主流的齿轮专用塑料包括聚甲醛(POM)、聚酰胺(PA)、聚苯硫醚(PPS)等。其中,POM因具备优异的自润滑性、高刚性及良好的尺寸稳定性,成为中低负荷齿轮的首选,广泛用于家电减速器齿轮;PA凭借高强度、耐冲击性优势,常搭配玻纤增强后用于汽车传动系统齿轮;而PPS则因耐高温、耐化学腐蚀性极强,适用于高温、恶劣环境下的精密齿轮,如发动机周边部件。

选定基础材料后,还需根据需求进行配方优化,例如添加玻纤提升强度、加入石墨或二硫化钼增强自润滑性、混入抗氧剂延长使用寿命等。同时,原材料在投入生产前必须经过干燥处理,去除水分——塑料中的水分在高温熔融时会产生气泡,导致齿轮出现缩孔、裂纹等缺陷,影响精度与强度。通常采用热风干燥机,针对不同材料设定特定温度(如POM干燥温度80-100℃,PA干燥温度100-120℃),干燥时间2-4小时,确保水分含量低于0.05%。

2. 模具设计与制造

模具是塑料齿轮成型的”模板”,其精度直接决定齿轮的齿形精度、尺寸公差及表面质量,是注塑加工的核心装备。齿轮模具的设计需突破普通注塑模具的思维,重点聚焦齿形复刻、温度控制、脱模顺畅性三大关键。

在齿形设计上,需依据齿轮的传动参数(如模数、齿数、压力角),采用专业CAD软件(如UG、SolidWorks)进行精准建模,确保齿形曲线与设计图纸完全吻合。为提升模具精度,模具型腔通常采用高精度加工设备制造,如五轴联动加工中心、电火花成型机(EDM),加工精度可控制在0.005mm以内,有效保证齿轮齿面的光洁度与啮合精度。同时,模具需设计合理的浇注系统,采用点浇口或潜伏式浇口,减少浇口痕迹对齿轮啮合的影响;针对齿轮的环形结构,设置均匀的排气槽,避免注塑时气体滞留形成气泡。

温度控制系统也是模具设计的重点。齿轮成型过程中,模具温度的均匀性直接影响塑料的流动性与冷却收缩率,进而影响齿轮尺寸稳定性。因此,模具会设置密集的冷却水道,采用恒温机精准控制模具温度,通常将温度波动控制在±1℃以内。此外,为避免脱模时损伤齿轮齿面,模具会配备顶针与脱料板组合的脱模机构,确保脱模力均匀分布。

二、核心工艺

注塑成型是将熔融塑料转化为齿轮毛坯的关键环节,需通过注塑机实现”原料熔融-高压注射-保压补缩-冷却定型”的连续过程,每个工艺参数的细微波动都可能影响产品质量,因此需进行精细化调控。

1. 注塑机选型与参数设定

需根据齿轮的尺寸、重量及原材料特性选择合适的注塑机。小型精密齿轮通常选用全电动注塑机,其注射精度高、压力控制稳定,可实现0.1MPa的压力调节精度;大型齿轮则选用液压注塑机,满足高注射量需求。

工艺参数设定是注塑成型的核心,需围绕温度、压力、时间三大维度进行优化。温度方面,需控制料筒温度与喷嘴温度,确保塑料完全熔融且不发生降解——例如POM料筒温度设定为170-200℃,喷嘴温度略低5-10℃,避免熔料在喷嘴处冷却堵塞;模具温度则根据材料特性设定,POM模具温度控制在40-80℃,提升齿轮尺寸稳定性。

压力方面,注射压力需根据齿轮的结构复杂度调整,精密齿轮注射压力通常设定为80-120MPa,确保熔料充分填充型腔;保压压力一般为注射压力的50%-70%,保压时间5-15秒,用于补充熔料冷却收缩产生的体积空缺,避免齿轮出现缩痕。时间方面,注射时间需精准控制在1-3秒,确保熔料快速填充型腔且不产生飞边;冷却时间则根据齿轮厚度设定,通常为10-30秒,确保齿轮完全冷却定型后再脱模。

2. 成型过程实时监控

现代注塑生产中,通常配备实时监控系统,对注塑过程中的压力、温度、注射速度等参数进行动态监测。例如通过压力传感器检测型腔压力变化,当压力出现异常波动时,系统可自动报警并调整参数;利用红外测温仪监测熔料温度,确保熔融状态稳定。对于批量生产的齿轮,每生产100模需抽取样品进行初检,及时发现参数偏差并修正。

三、后处理与质量检测

注塑成型后的齿轮并非直接合格,需经过后处理去除缺陷,并通过严格检测验证性能,才能投入使用。

1. 后处理工艺

后处理的核心是去除注塑缺陷并提升性能。首先是去浇口与飞边,采用人工修剪或自动化设备(如超声波去浇口机)去除齿轮上的浇口痕迹与边缘飞边,确保齿面平整;对于精度要求极高的齿轮,需进行退火处理,将齿轮放入恒温炉中,在100-120℃下保温1-2小时,消除注塑过程中产生的内应力,避免齿轮在使用过程中出现变形或开裂。此外,部分齿轮还需进行表面处理,如喷涂润滑涂层提升自润滑性,或进行激光打码标记产品信息。

2. 多维度质量检测

塑料齿轮的检测需覆盖尺寸精度、齿形精度、力学性能等多个维度,确保满足使用要求。尺寸检测方面,采用三坐标测量仪对齿轮的齿数、模数、齿顶圆直径等关键尺寸进行测量,精度可达0.001mm;齿形精度检测则通过齿轮测量中心,分析齿形误差、齿距误差等参数,确保齿轮啮合顺畅。

力学性能检测包括拉伸强度测试、冲击强度测试,验证齿轮的承载能力;对于传动性能,需进行台架试验,模拟实际工作场景,检测齿轮的传动效率、噪音水平及使用寿命。例如汽车齿轮需经过数万次疲劳测试,确保在高速运转下不出现断齿等故障。此外,还需进行外观检测,通过视觉检测系统排查齿轮表面的气泡、裂纹、缺料等缺陷,不合格产品需及时剔除。

四、行业趋势

随着下游行业对塑料齿轮精度要求的不断提升,注塑加工技术正朝着精密化与智能化方向发展。在精密化方面,模具加工精度已提升至0.001mm级别,注塑机的注射精度控制在0.01mm以内,可满足微型齿轮(模数0.1以下)的成型需求;在智能化方面,工业机器人与注塑机协同作业,实现从原料投放、成型、脱模到检测的全流程自动化;数字孪生技术的应用,可通过虚拟仿真优化注塑参数,减少试模次数,提升生产效率。

总之,塑料齿轮的注塑加工是一项融合材料学、模具设计、工艺控制的系统工程。从原材料的精准选型到模具的高精度制造,从注塑参数的精细化调控到后处理与检测的严格把控,每一个环节的精益求精,才能生产出满足各行业需求的高品质塑料齿轮。随着技术的不断创新,塑料齿轮注塑加工将在精密制造领域发挥更重要的作用。