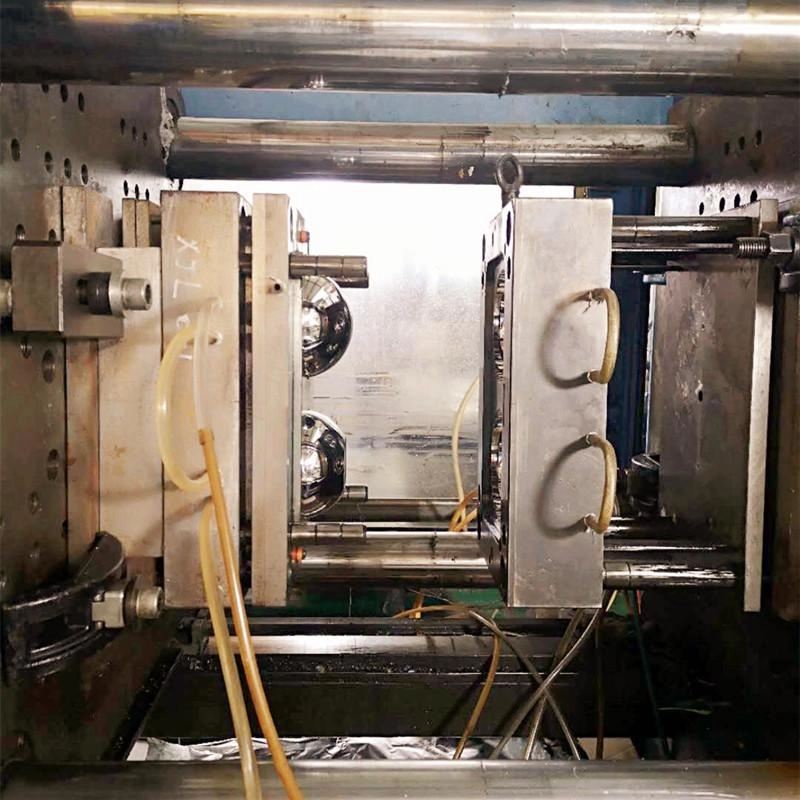

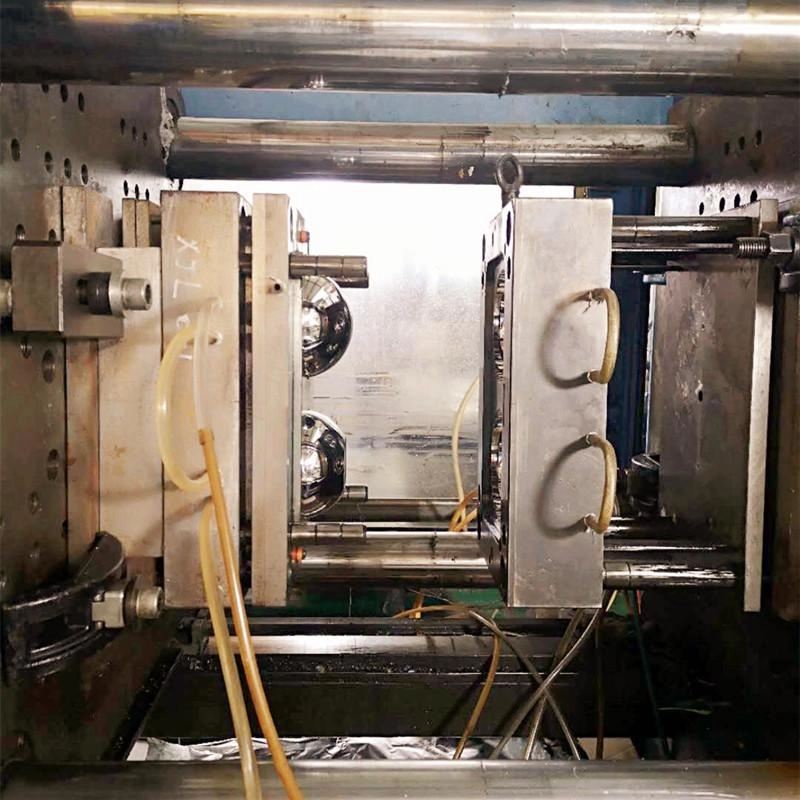

注塑成型作为现代制造业的核心工艺,其魅力在于通过精准调控一系列参数,将普通塑料颗粒转化为亿万件形态各异、性能可靠的工业产品。从手机充电器的微小插头到汽车保险杠的大型结构件,参数设置的细微差异都可能导致产品从合格变为报废。本文将系统解析注塑成型的核心参数、它们的相互作用及优化策略,为高质量生产提供实践指导。

一、注塑成型参数的核心地位

注塑成型的本质是 “材料 – 设备 – 模具” 的动态平衡,而参数则是实现这一平衡的 “调节旋钮”。所谓参数,是指在成型过程中可控制的工艺变量,包括温度、压力、速度、时间等。这些参数并非孤立存在:温度决定材料的流动性,压力推动熔体填充型腔,速度控制填充节奏,时间则关联着生产效率与冷却效果。

参数设置的重要性体现在三个方面:

- 质量保障:精准参数可避免短射、飞边、翘曲等常见缺陷,确保零件尺寸公差(通常 ±0.05mm 以内)和力学性能达标。

- 效率提升:优化参数能缩短成型周期(如将冷却时间从 30 秒压缩至 20 秒),显著提高设备稼动率。

- 成本控制:合理参数可降低原料损耗(废料率从 5% 降至 2%)和能源消耗(伺服注塑机节能 40% 以上)。

二、核心参数解析:温度、压力与速度的协同作用

1. 温度参数:掌控材料的 “流动与凝固”

温度是决定塑料熔体状态的核心变量,主要包括熔体温度、模具温度和设备温控精度。

- 熔体温度:指塑料在料筒内熔融后的温度,直接影响粘度。例如,PP 等结晶性塑料熔体温度需达到 180-220°C 以破坏晶体结构,而 PC 等非结晶塑料则需 280-320°C 实现充分流动。温度过高会导致材料降解(如 ABS 超过 250°C 易变色),过低则熔体粘度大,易产生填充不足。

- 模具温度:模具型腔的温度决定冷却速度与零件内应力。薄壁件(如 0.5mm 电子外壳)需低模温(20-40°C)加速固化,厚壁件(如 10mm 医疗容器)需高模温(60-100°C)减少缩痕。对于 PC 透明件,模具温度需稳定在 80-120°C 以保证表面光泽。

- 温控精度:现代注塑机料筒温度波动需≤±1°C,模具水路温差≤±3°C,否则会导致熔体粘度不稳定,引发尺寸波动。

2. 压力参数:驱动熔体的 “动力系统”

压力是确保熔体充满型腔并致密化的关键,涵盖注射压力、保压压力与锁模力。

- 注射压力:推动熔体进入型腔的力,范围通常 50-200MPa。流动性差的材料(如玻纤增强 PA66)或复杂型腔需高压力(150-200MPa),而 PE 等易流动材料用低压力(50-100MPa)即可,避免飞边。

- 保压压力:填充完成后施加的压力(通常为注射压力的 60%-80%),作用是补偿塑料冷却收缩。保压不足会产生缩痕,过高则增加内应力导致翘曲。例如,手机电池壳保压压力需精确控制在 80-100MPa,确保表面无凹陷。

- 锁模力:防止模具在注射压力下涨开的力,计算公式为 “型腔投影面积 × 注射压力 × 安全系数(1.2-1.5)”。若锁模力不足,会出现飞边;过大则浪费能耗并缩短模具寿命。

3. 速度参数:控制填充的 “节奏大师”

速度参数决定熔体在型腔中的流动状态,包括注射速度、螺杆转速与冷却时间。

- 注射速度:熔体进入型腔的速率(5-200mm/s),影响填充时间与剪切热。高速注射(100-200mm/s)适合薄壁件,可在熔体冷却前充满型腔;低速注射(5-50mm/s)适合厚壁件,减少空气卷入。例如,0.3mm 的连接器插针需 150mm/s 高速,而 5mm 的玩具外壳用 30mm/s 即可。

- 螺杆转速:影响塑化效率与熔体均匀性(通常 30-150rpm)。高转速产生更多剪切热,适合低粘度材料(如 PE);低转速适合热敏性材料(如 PVC),避免过热降解。

- 冷却时间:占成型周期的 60%-80%,需确保零件固化至足够强度。冷却时间过短导致脱模变形,过长降低效率。一般按 “壁厚 ×10 秒 /mm” 估算(如 3mm 厚 PC 件需 30 秒)。

三、参数优化:从 “试错” 到 “科学调控”

参数优化的目标是在保证质量的前提下实现高效生产,需遵循 “材料特性→模具结构→工艺匹配” 的逻辑链。

1. 优化原则与步骤

- 基准设定:根据材料手册设定初始参数(如供应商推荐的熔体温度、注射压力范围)。

- 单因素调整:每次只改变一个参数(如温度 ±10°C,压力 ±10MPa),观察对产品的影响(如尺寸、外观、重量)。

- 响应面法:通过设计实验(DOE)分析参数交互作用(如温度与压力的组合效应),找到最优区间。例如,对于 ABS 零件,可能存在 “220°C+100MPa” 的最佳组合,既保证填充又避免飞边。

- 动态平衡:参数需随生产条件调整 —— 环境温度升高时,可适当降低模具温度;原料批次变化时,微调熔体温度补偿流动性差异。

2. 常见缺陷与参数调整方案

| 缺陷类型 | 可能原因 | 调整方向 |

|---|---|---|

| 短射(未充满) | 注射压力不足、速度慢、熔体温度低 | 提高压力 10-20MPa,加快速度 20-50mm/s,升温 5-10°C |

| 飞边 | 锁模力不足、注射压力过高、模温高 | 增加锁模力,降低注射压力 5-10MPa,降低模温 5-10°C |

| 翘曲 | 冷却不均、保压过高、材料收缩不均 | 优化水路(增加随形冷却),降低保压 10%,延长冷却时间 |

| 银纹(料花) | 原料含湿、熔体降解、背压不足 | 加强干燥(如 PC 需 120°C×4 小时),降低熔体温度,提高背压 5bar |

四、材料特性对参数的决定性影响

塑料的固有特性是参数设置的根本依据,不同材料需 “量身定制” 工艺:

- 结晶性材料(PP、POM):收缩率高(1%-3%),需高保压(注射压力的 80%)和长保压时间(30-60 秒)补偿收缩;模温需控制在 40-80°C 以促进均匀结晶。

- 非结晶材料(ABS、PC):收缩率低(0.4%-0.8%),保压可适当降低(60%-70%);PC 对温度敏感,熔体温度波动需≤±5°C,否则易产生应力开裂。

- 增强材料(玻纤 PA66):流动性差且磨损模具,需提高熔体温度(260-280°C)和注射压力(150-180MPa),同时使用耐磨螺杆(如双合金材质)。

五、先进技术与未来趋势

参数控制正从 “经验主导” 迈向 “智能驱动”:

- 实时监控系统:通过型腔压力传感器、红外测温仪实时采集数据,闭环控制系统自动调整参数(如压力波动超 ±2MPa 时立即补偿)。

- AI 与机器学习:基于历史数据训练模型,预测参数偏差对产品的影响(如某批次原料 MFR 下降时,自动建议提高温度 5°C)。

- 数字孪生:在虚拟环境中模拟不同参数组合的成型效果,减少试模次数(从传统 5-10 次降至 2-3 次)。

- 可持续参数:优化参数降低能耗(如降低熔体温度 10°C 可节能 8%),适配生物降解材料(如 PLA 需低剪切、高模温)。

结语

注塑成型参数是连接设计与生产的桥梁,其调控水平直接反映制造能力。掌握参数的核心在于理解 “材料行为 – 参数设置 – 产品性能” 的内在逻辑:没有万能的参数,只有适配的方案。未来,随着智能化技术的渗透,参数控制将更精准、更高效,但工程师对材料特性的理解和工艺经验的积累,仍是应对复杂工况的核心竞争力。通过持续优化参数,注塑成型将在质量、效率与可持续性之间找到更优平衡,为制造业升级提供坚实支撑。