在注塑加工的全链条中,

注塑模具是连接塑料原料与终端产品的 “核心枢纽”—— 没有适配的模具,熔融的塑料颗粒无法定型,高效量产更无从谈起。小到手机充电器的微型插头,大到汽车保险杠的复杂曲面,再到医疗注射器的精密腔体,每一件注塑产品的形态、尺寸与功能,都由注塑模具直接定义。本文将从注塑模具的基本概念、核心构成入手,系统解析其在注塑加工中的关键作用,帮你理解这一 “隐形制造基石” 的核心价值。

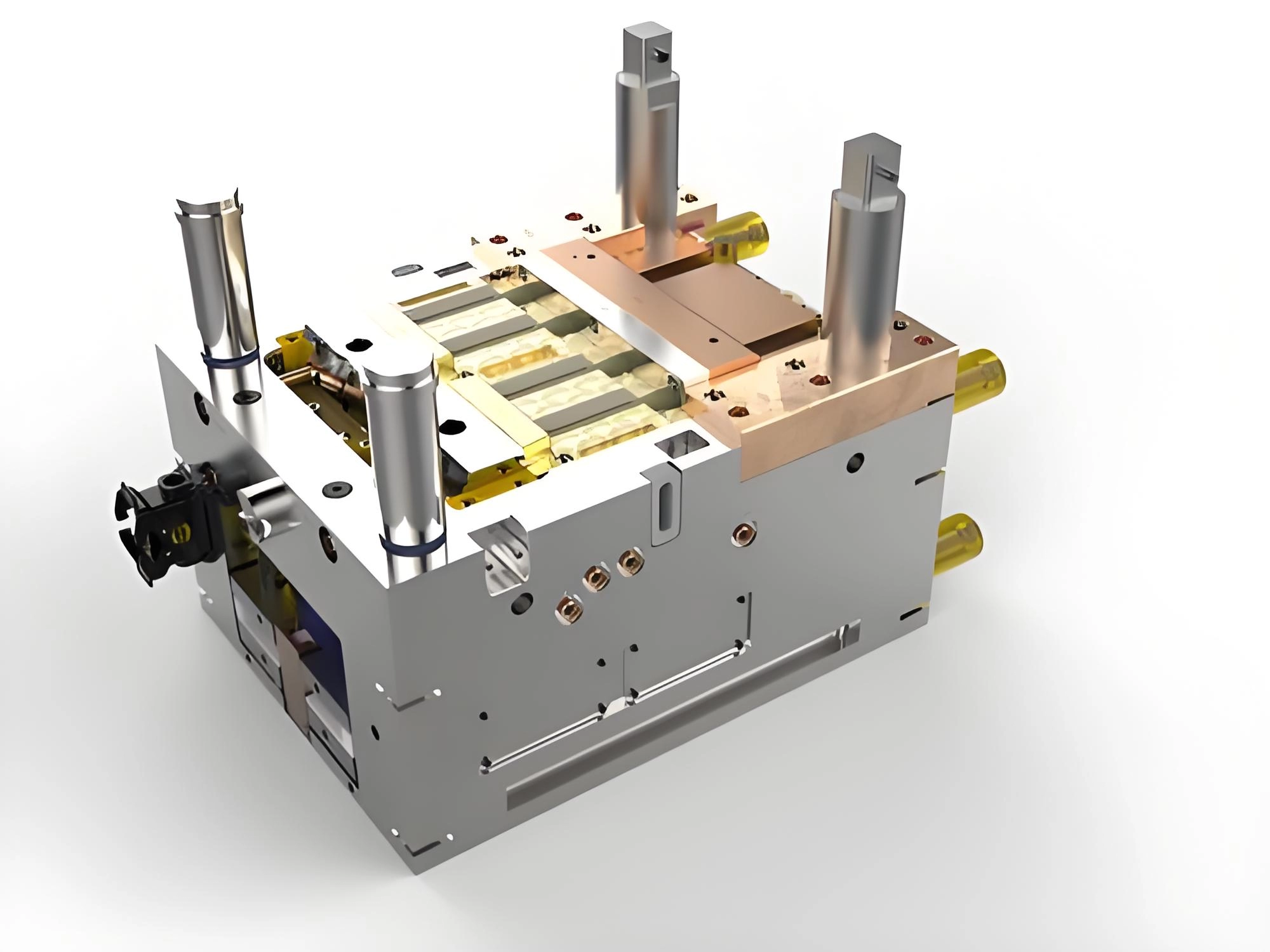

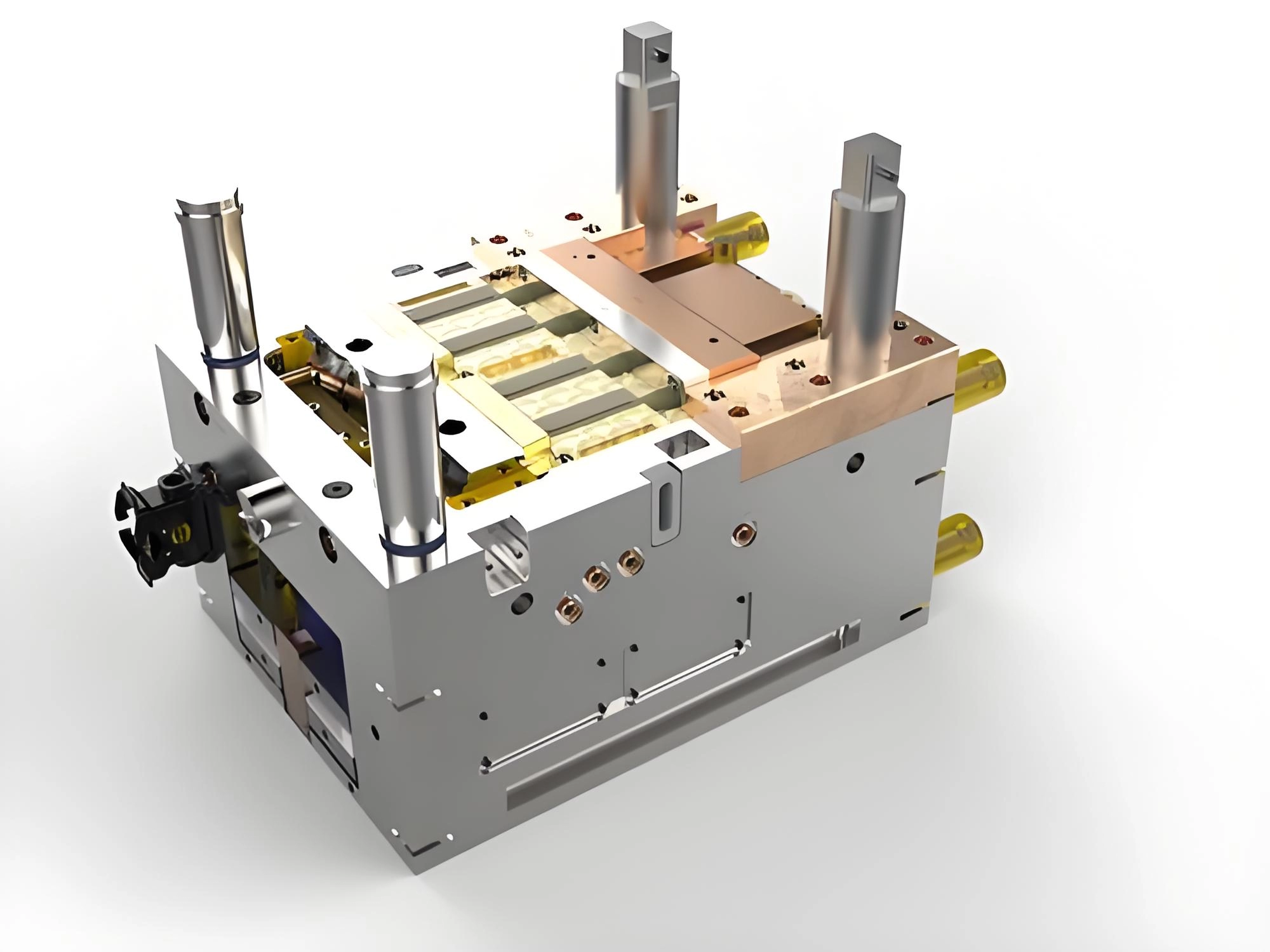

注塑模具(Injection Mold)是一种由金属(多为模具钢、铝合金)制成的精密工装,其核心是内部与最终产品形状完全匹配的 “型腔”。简单来说,它就像一个 “定制化的金属容器”:注塑时,熔融的塑料被高压注入型腔,填满每一处细节后冷却固化,最终形成与型腔轮廓完全一致的塑料零件。

从结构上看,一套完整的注塑模具并非单一金属块,而是由五大核心部件协同构成的 “微型系统”,各部分功能明确、缺一不可:

- 型腔与型芯:成型的 “核心部件”—— 型腔复刻产品外表面(如塑料杯的杯身曲面),型芯塑造产品内部结构(如杯体的中空部分、零件的螺纹孔);

- 浇注系统:塑料的 “输送通道”—— 包括连接注塑机喷嘴的 “主流道”、分配塑料至型腔的 “分流道”,以及控制塑料进入型腔速度的 “浇口”;

- 冷却系统:塑料的 “降温装置”—— 模具内部钻有循环水路,通过冷水或热油控制模具温度,加速熔融塑料冷却固化;

- 排气系统:模具的 “呼吸孔”—— 在型腔末端开设 0.01-0.03mm 深的细槽,排出塑料填充时的空气与挥发物,避免产品出现气泡、焦痕;

- 脱模系统:产品的 “取出装置”—— 由顶针、顶板、斜顶等部件组成,在塑料固化后将零件从型腔中平稳推出,防止变形或损伤。

注塑模具的作用远不止 “给塑料定形状”,它贯穿注塑加工的全周期,直接决定产品能否生产、质量是否达标、效率能否提升,具体可拆解为三大核心作用:

注塑模具最核心的价值,是将设计图纸上的抽象形状转化为实体零件,且能实现传统工艺难以完成的 “复杂结构一体化成型”。

例如,生产带有卡扣、螺纹、薄壁(最薄 0.1mm)的玩具零件时,模具型腔会预先加工出对应的卡扣凸起、螺纹纹路与薄壁空间 —— 熔融塑料注入后,冷却固化即形成完整结构,无需后续切割、拼接或攻丝;若没有模具,这类零件需拆分 5-8 道工序,不仅产能仅为模具成型的 1/10,还会因装配误差导致卡扣松动、螺纹无法咬合。

对于大型复杂产品(如汽车仪表盘),模具甚至能整合通风口、传感器安装孔、装饰纹理等十余种功能结构,一次性成型后直接进入总装,大幅缩短生产流程,避免多工序带来的质量风险。

注塑件的尺寸精度、表面质感与质量稳定性,80% 以上由模具决定 —— 模具是产品 “质量的直接标尺”。

-

尺寸精度控制:模具型腔的加工精度会 1:1 传递到产品上。例如,生产 5G 连接器时,模具型腔的插针间距需控制在 ±0.005mm,才能确保成品插针间距公差≤±0.01mm,满足信号传输需求;若模具型腔存在 0.01mm 偏差,成品将因尺寸超差无法与其他部件适配。同时,模具的导柱、导套配合间隙需≤0.003mm,避免合模时型腔与型芯错位,防止产品壁厚不均(偏差超 0.1mm 即影响力学强度)。

-

表面质量定义:模具型腔的表面状态会完整复刻到产品表面 —— 型腔抛光至镜面(Ra≤0.02μm),成品可呈现高光效果(如手机后盖);型腔蚀刻皮革纹、拉丝纹,成品则同步拥有对应质感(如家电外壳)。若模具型腔存在划痕(深度>0.01mm),成品表面会出现明显瑕疵,直接导致外观合格率下降 50% 以上。

注塑加工的核心优势是 “高效量产”,而这一优势的实现完全依赖模具的设计优化 —— 合理的模具结构能倍数提升产能、缩短成型周期,最终降低单位产品成本。

-

多型腔设计提升产能:模具可根据需求设计为 “多型腔”(如 16 腔、32 腔),单次注塑能生产多个产品。例如,生产饮料瓶盖时,32 腔模具配合高速注塑机,每秒可产出 1 个瓶盖,日均产能超 8 万个;若使用单型腔模具,产能仅为多型腔的 1/32,完全无法满足市场需求。

-

冷却系统缩短周期:成型周期中,冷却时间占比 60%-80%,而模具的冷却水路设计直接决定冷却效率。例如,生产 2mm 厚的 ABS 家电外壳时,传统直水路需冷却 25 秒,采用 3D 打印的 “随形水路”(贴合型腔曲面)可将冷却时间压缩至 18 秒,单件周期缩短 28%,单日产能提升近 30%。

-

耐用性保障连续生产:优质模具(如 H13 淬火钢制造)寿命可达 100 万模次以上,期间无需频繁维修;而劣质模具(如普通钢)可能在 10 万模次后出现型腔磨损、顶针断裂,每次维修需停机 1-2 天,导致产能损失 15% 以上 —— 耐用的模具能摊薄初期投入,长期来看反而降低成本。

三、常见模具类型与应用场景(概要)

四、设计与维护的重要性

优秀模具始于良好设计(DFM)与模流仿真(CAE),试模调参是达成稳定生产的关键。模具在量产中需定期维护(清洁、润滑、检测导柱与顶针磨损、排气检查等),以延长寿命、降低停机风险。

注塑模具是注塑加工的 “灵魂”—— 它既是赋予塑料形状的 “模板”,也是把控产品精度的 “标尺”,更是支撑高效量产的 “基石”。从日常的塑料餐具到精密的医疗零件,从廉价的玩具到高端的汽车配件,每一件注塑产品的诞生,都离不开模具的精准赋能。

随着智能制造技术的发展,注塑模具正朝着 “智能模具”(嵌入传感器监控温度、压力)、“快速成型模具”(3D 打印缩短开发周期)的方向进化,但核心作用始终不变。对于注塑加工企业而言,重视模具的设计、制造与维护,就是抓住了生产的 “核心命脉”—— 优质的模具,能让普通塑料颗粒转化为高价值产品,成为企业竞争力的关键。