在注塑成型领域,精密注塑加工和普通

注塑加工虽同属一项基础工艺,但在精度控制、技术要求、应用场景等方面存在显著差异。这种差异不仅体现在生产过程的细节中,更直接影响产品的质量、性能和适用范围。

加工精度的核心差异

尺寸精度是区分两者的首要标志。普通注塑加工的产品尺寸公差通常在 ±0.1mm 以上,对于大型零件(如家电外壳),公差甚至可能放宽至 ±0.5mm,足以满足日常使用中对装配和功能的基本需求。而精密注塑加工对尺寸精度的要求极为严苛,公差可控制在 ±0.01mm 至 ±0.05mm 之间,部分高精度零件(如医疗器械中的微型连接件)甚至能达到 ±0.005mm。这种精度差异源于对模具、设备和工艺的极致把控 —— 例如,精密注塑的模具型腔需经过超精抛光和磨削,确保尺寸误差在 0.001mm 以内,而普通注塑模具的加工精度只需达到 0.01mm 级别即可。

除尺寸外,形位公差的控制也截然不同。精密注塑加工能严格控制零件的平面度(≤0.02mm/m)、垂直度(≤0.01mm/100mm)和同轴度(≤0.005mm),避免因微小变形影响装配精度。以汽车发动机的燃油喷射部件为例,其阀芯与阀套的配合间隙需控制在 0.002-0.005mm 之间,必须依赖精密注塑才能实现;而普通注塑的零件(如玩具外壳)即使存在轻微翘曲(平面度≤0.5mm/m),也不会影响使用。

材料选择的差异

普通注塑加工对材料的要求相对宽松,多采用成本较低的通用塑料,如 PP、PE、ABS 等,这些材料的收缩率波动较大(通常在 1%-3%),但通过简单的模具补偿即可满足基本尺寸要求。例如,家电外壳常用的 ABS 收缩率约为 0.5%-0.8%,普通注塑只需在模具设计时预留相应的放大比例,就能保证产品尺寸合格。

精密注塑加工则需选用尺寸稳定性优异的高性能材料,如 POM、PC、PA66(玻纤增强型)等,这些材料的收缩率低且稳定(通常≤0.5%),部分特种工程塑料(如 PEEK)的收缩率甚至可控制在 0.1% 以内。同时,材料的纯度要求极高,需去除杂质和水分(含水率≤0.005%),避免因挥发物或气泡影响精度。例如,在生产光学镜片时,需使用光学级 PC,其透光率需≥90%,且不允许有任何微小颗粒,否则会导致光路偏差。

模具设计与制造的差异

普通注塑模具的设计更注重成本和生产效率,多采用单型腔或简单多型腔结构,流道和浇口设计相对粗放。模具材料通常为预硬钢(如 P20),表面粗糙度 Ra≤0.8μm 即可,使用寿命一般在 10 万模次以内。例如,日用品模具的流道直径通常为 8-10mm,浇口尺寸为 1-2mm,无需复杂的温控系统。

精密注塑模具则是高精度制造的核心,具有以下特点:

- 材料:选用高强度合金工具钢(如 H13、S136),经淬火处理(硬度≥50HRC),耐磨性和尺寸稳定性远超普通模具,使用寿命可达 50 万 – 100 万模次。

- 结构:采用热流道系统减少流道损耗,确保熔体温度均匀;多型腔模具需严格平衡流道,保证各型腔填充一致性(重量偏差≤1%)。

- 冷却系统:采用随形水路设计,水路与型腔表面的距离控制在 5-8mm,水温波动≤±0.5℃,确保零件冷却均匀,减少因收缩不均导致的变形。

- 排气:排气槽深度≤0.01mm,宽度 5-10mm,确保型腔气体完全排出,避免微小气泡产生。

工艺控制的差异

普通注塑加工的工艺参数调整相对简单,主要依靠操作人员经验设定温度、压力和速度,设备的温控精度通常为 ±5℃,压力波动允许在 ±10bar 范围内。例如,生产塑料杯时,料筒温度设定为 180-200℃,注塑压力 50-70bar,即使参数有小幅波动,也不会影响产品外观和尺寸。

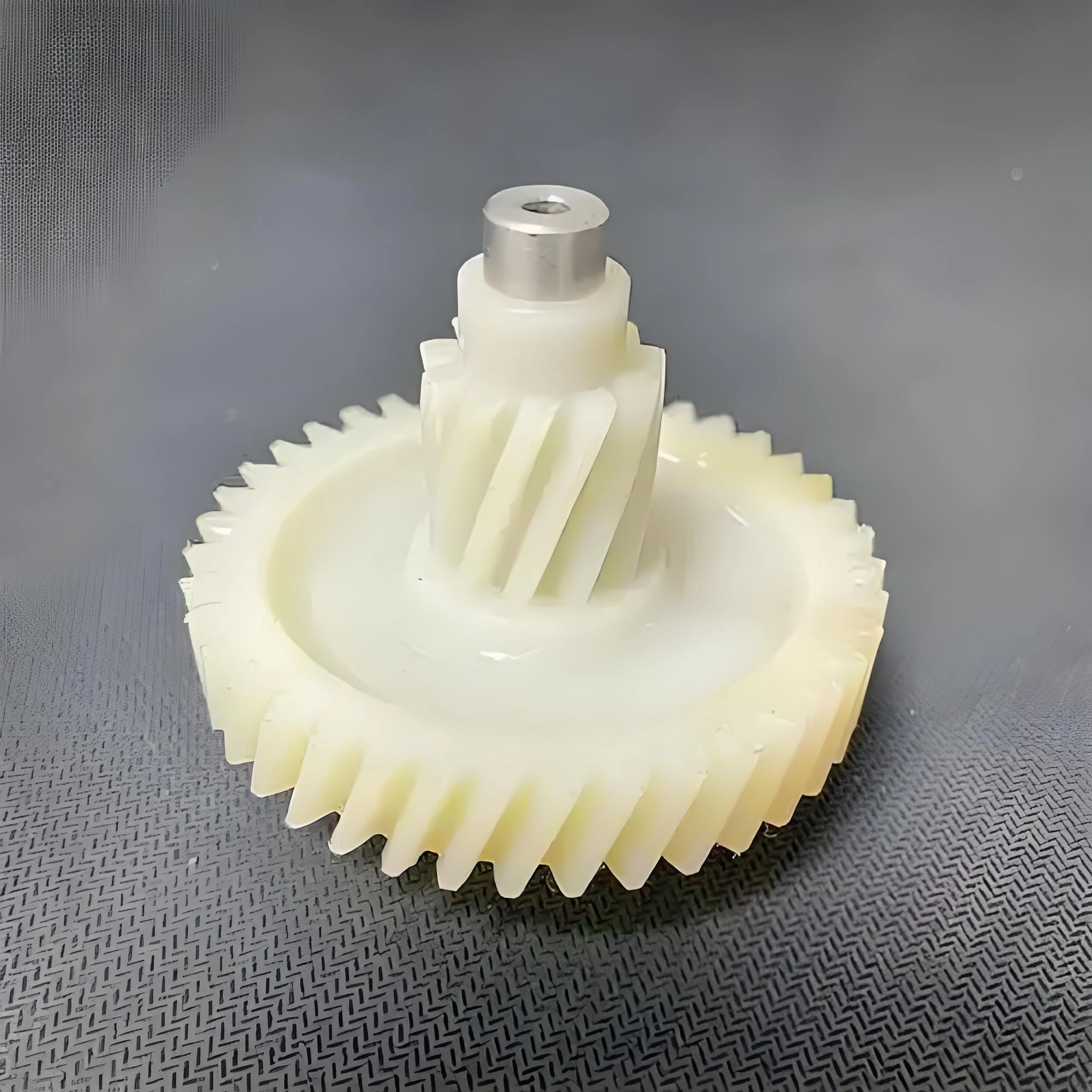

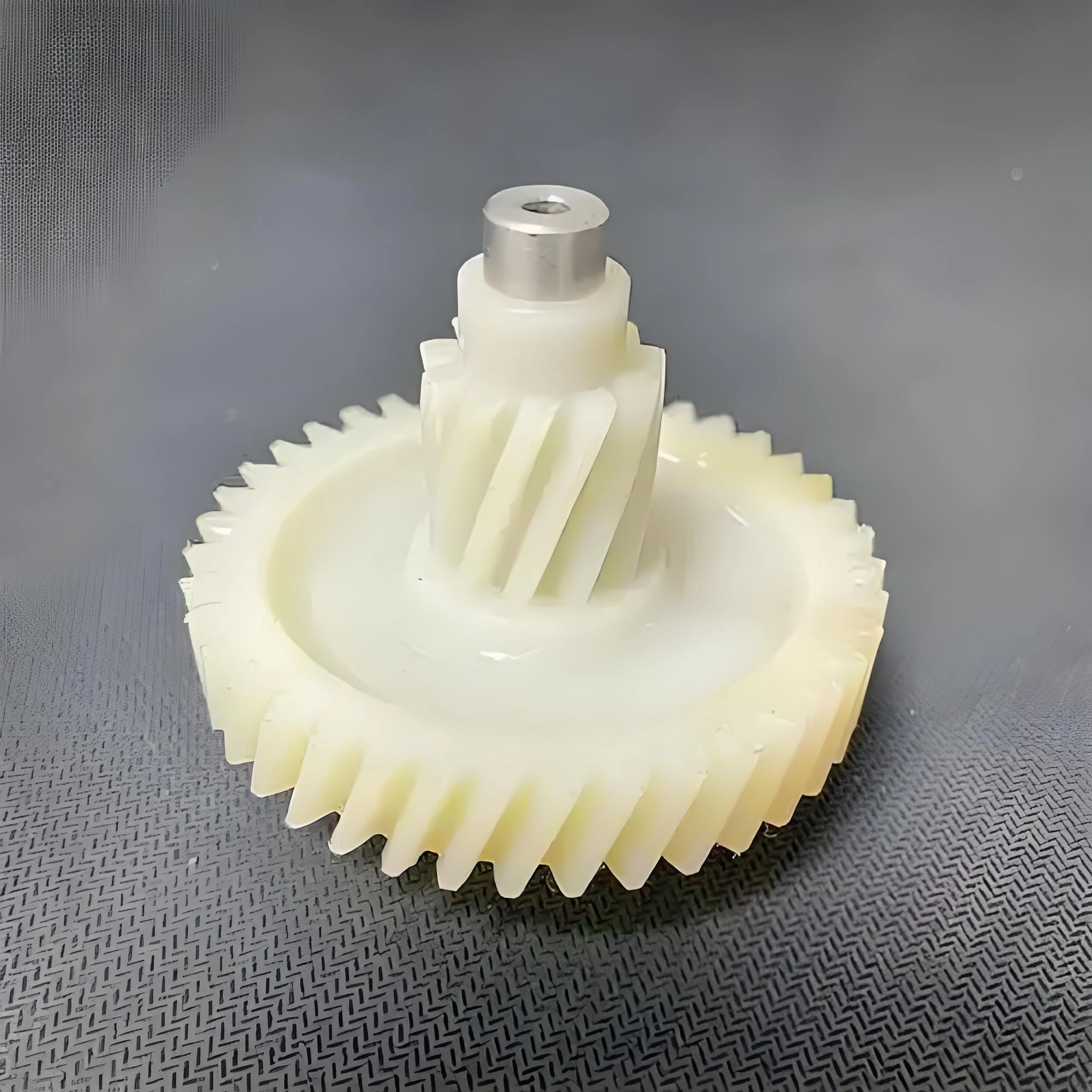

精密注塑加工则需全程数字化控制,配备高精度注塑机(重复定位精度≤0.001mm),并通过传感器实时监控熔体温度(波动≤±1℃)、注塑压力(波动≤±1bar)、保压时间(误差≤0.01 秒)等参数。例如,生产微型齿轮(模数 0.1-0.3)时,需将注塑速度控制在 5-10mm/s,保压压力稳定在 80-90bar,且保压时间精确到 0.1 秒,任何微小偏差都会导致齿轮齿形误差超标。此外,精密注塑还需严格控制环境温湿度(温度 20±2℃,湿度 50%±5%),避免材料因环境变化产生尺寸波动。

应用领域的差异

普通注塑加工广泛应用于对精度要求不高的领域,如日用品(塑料杯、玩具)、包装(塑料袋、瓶罐)、家电外壳等,这些产品的制造成本低,年产量可达数百万件,注重批量生产效率。

精密注塑加工则是高端制造的核心技术,主要应用于:

- 汽车工业:燃油喷射系统、传感器外壳、精密齿轮等,要求尺寸精度≤0.01mm,且能承受高温和振动。

- 医疗器械:输液器接头、手术刀手柄组件等,需符合生物相容性要求,且尺寸误差≤0.005mm,确保装配密封性。

- 电子通讯:手机摄像头支架、光纤连接器等,要求平面度≤0.002mm,以保证光学性能稳定。

- 航空航天:小型结构件、传感器保护罩等,需使用耐高温材料(如 PEEK),且尺寸稳定性在 – 50℃至 150℃范围内保持不变。

成本与生产效率的差异

普通注塑加工的成本较低,模具费用通常在数千元至数万元,单件产品成本几分到几元,生产周期短(成型周期 10-30 秒),适合大批量生产。

精密注塑加工的成本显著更高:模具费用可达数十万至数百万元(高精度热流道系统占比达 30%-50%);材料成本是普通塑料的 5-10 倍;生产周期长(成型周期 30-60 秒),且需 100% 全检(采用三坐标测量仪、光学检测仪等)。但这些成本投入是保证高端产品性能的必要前提。

结语

精密注塑加工与普通注塑加工的差异,本质上是 “精度控制” 与 “成本效率” 的权衡。普通注塑以低成本满足大众化需求,而精密注塑则通过材料、模具、工艺的全方位升级,支撑高端制造领域的精度要求。随着工业 4.0 的推进,精密注塑将向更高精度(微米级)、更智能(AI 自适应控制)方向发展,而普通注塑则会在自动化和绿色材料应用上持续优化,两者共同构成注塑行业的两大支柱。